ZY6260 電線電纜熱釋放測試儀與廢氣處理設備

電線電纜熱釋放速率測試裝置適用于建筑工程中使用的電纜及光纜燃燒性能試驗。試驗可以得到電纜或光纜在特定燃燒條件下的下述特性:火焰蔓延(FS);熱釋放速率(HRR);熱釋放總量(THR);產煙速率(SPR);產煙總量(TSP);燃燒增長速率指數(FIGRA);燃燒的滴落物/微粒

- 適用范圍

- 符合標準

- 主要特點

- 主要參數

- 技術服務

一、設備適用范圍:

適用于建筑工程中使用的電纜及光纜燃燒性能試驗。試驗可以得到電纜或光纜在特定燃燒條件下的下述特性:

---火焰蔓延(FS);

---熱釋放速率(HRR);

---熱釋放總量(THR);

---產煙速率(SPR);

---產煙總量(TSP);

---燃燒增長速率指數(FIGRA);

---燃燒的滴落物/微粒

二、設備符合標準:

2.1符合中國標準GB/T 31247-2014 《燃燒性能等級及判定》條款4.2 電纜及光纜燃燒性能等級判據和條款5.2 燃燒滴落物/微粒等級;

2.2符合歐盟標準EN 50575:2014《電力、控制盒通信電纜在建筑施工期間要符合防火性要求》

2.3符合中國標準GB/T 31248-2014 《電纜和光纜在受火條件下的火焰蔓延、熱釋放和產煙特性試驗方法》條款4 試驗裝置;

2.4符合中國標準GB/T 31248-2014 《電纜和光纜在受火條件下的火焰蔓延、熱釋放和產煙特性試驗方法》條款5試驗裝置的標定。

2.5符合歐盟標準EN50399:2011《著火條件下電纜的通用試驗,火焰蔓延試驗中測量熱釋放量和冒煙量-測試儀器、程序和結果》。

2.6符合中國公安部標準GA/T 716-2007《電纜和光纜在受火條件下的火焰傳播及熱釋放和產煙特性的試驗方法》。

三、主要特點:

3.1我公司不但嚴格按照GB/T31248-2014標準設計,符合GB31247-2014電線和光纜燃燒性能分級外,還符合歐盟標準EN50399:2011設計,滿足EN50575-2014B標準歐盟推行的CPR認證。歐盟的CPR認證在2017年全球強制執行。

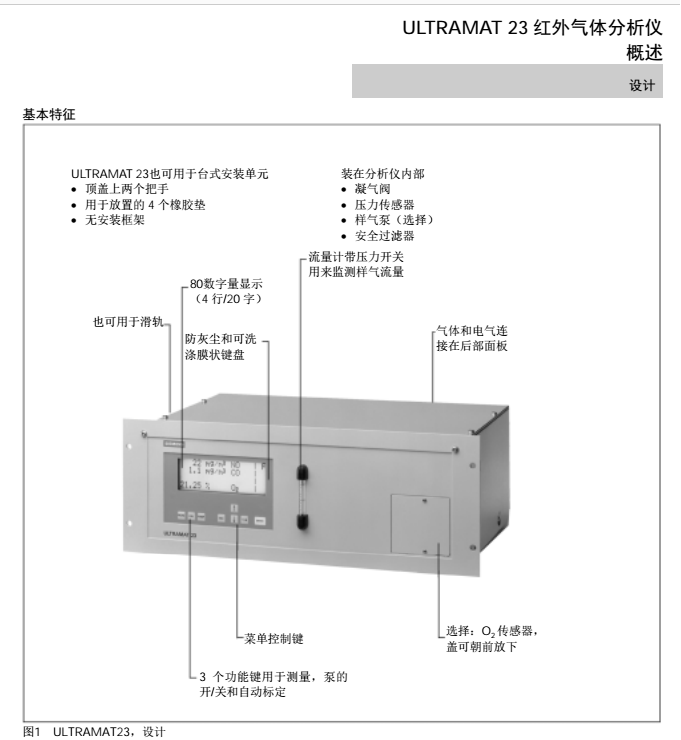

3.2分析儀:氧氣分析儀采用西門子品牌,整機原裝進口,一氧化碳和二氧化碳分別采用德國和瑞士傳感器和模塊;

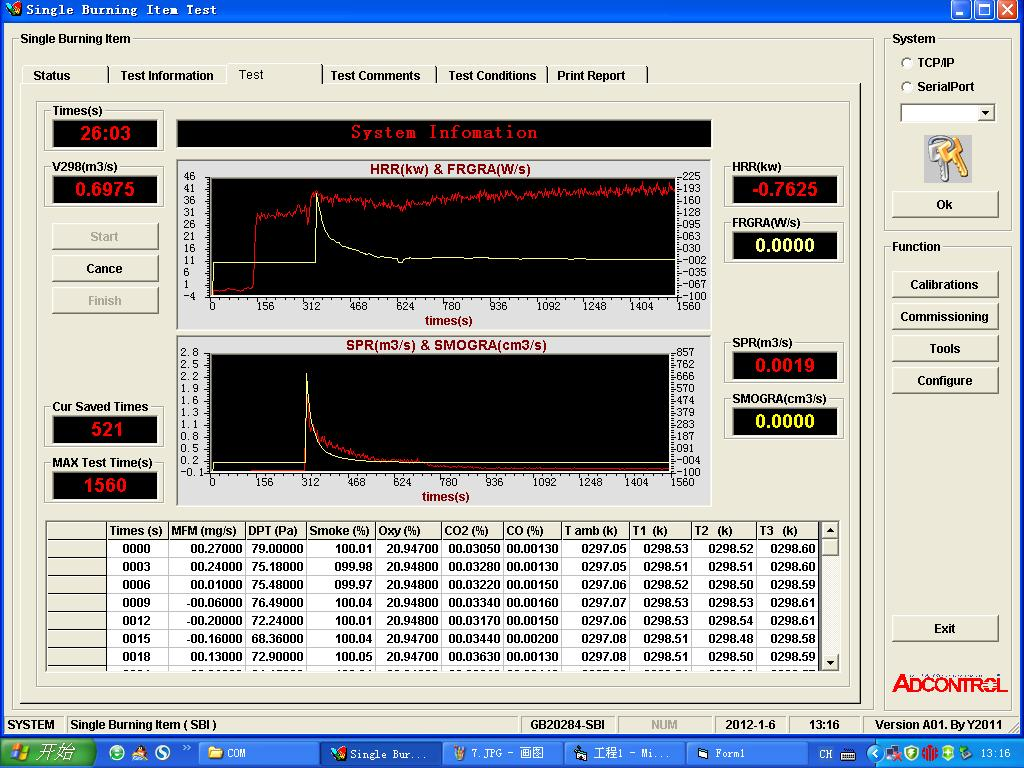

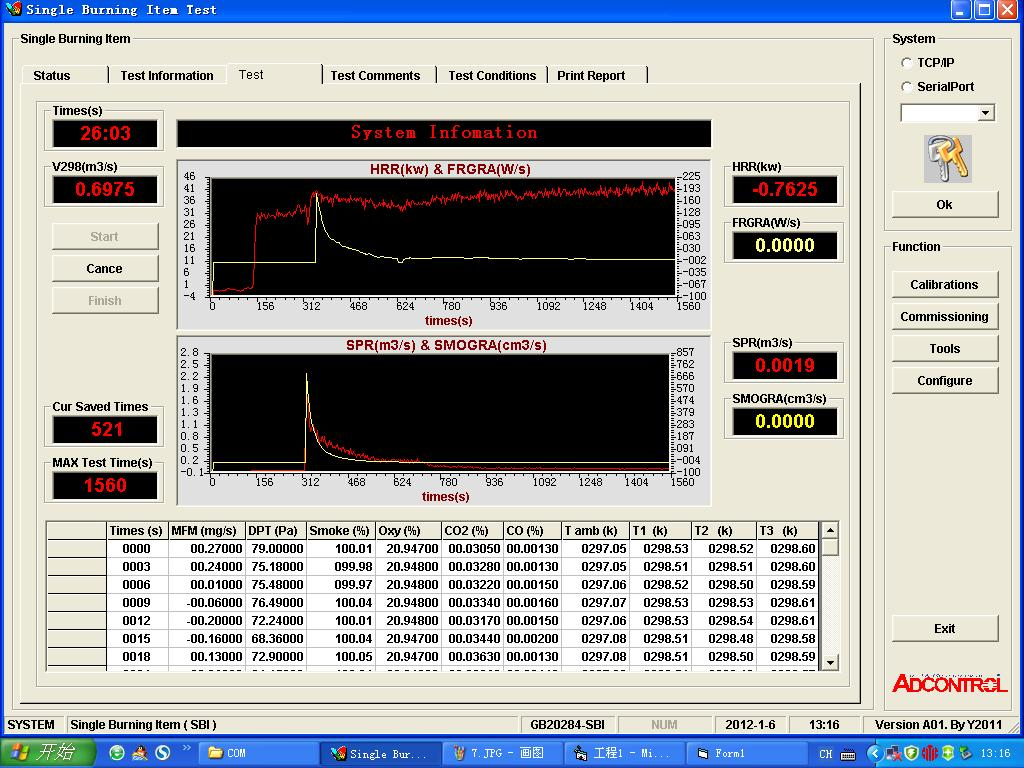

3.3采用儀器設備專用開發軟件LabeView及數據采集控制卡;控制試驗過程中可以實時查看試驗數據曲線,可實現自動數據采集和處理、數據保存和輸出測定結果,

3.4狀態檢查界面:可一目了然的獲取儀器的各個傳感器部件的工作狀態;可記錄各個傳感器的工作數值,包括微壓差傳感器、煙囪溫度、氧氣分析儀、二氧化碳分析儀、一氧化碳分析儀;報告模板為EXCELL格式,可顯示圖形及數值模式。

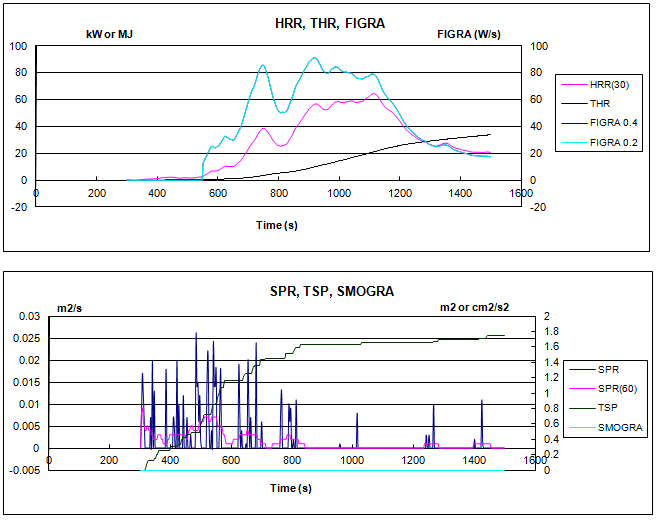

3.5操作系統:強大后臺運算數據庫,可實時搜集和處理數據,做到真正的傻瓜式。可實時收集記錄燃燒的耗氧量、燃燒的二氧化碳生成量、排煙管道中煙氣的透光率、熱釋放速率(HRR)、熱釋放總量(THR)、燃燒增長速率指數(FIGRA)、產煙速率(SPR)等技術參數。

圖3-1、操作界面(1)

圖3-1、操作界面(1)

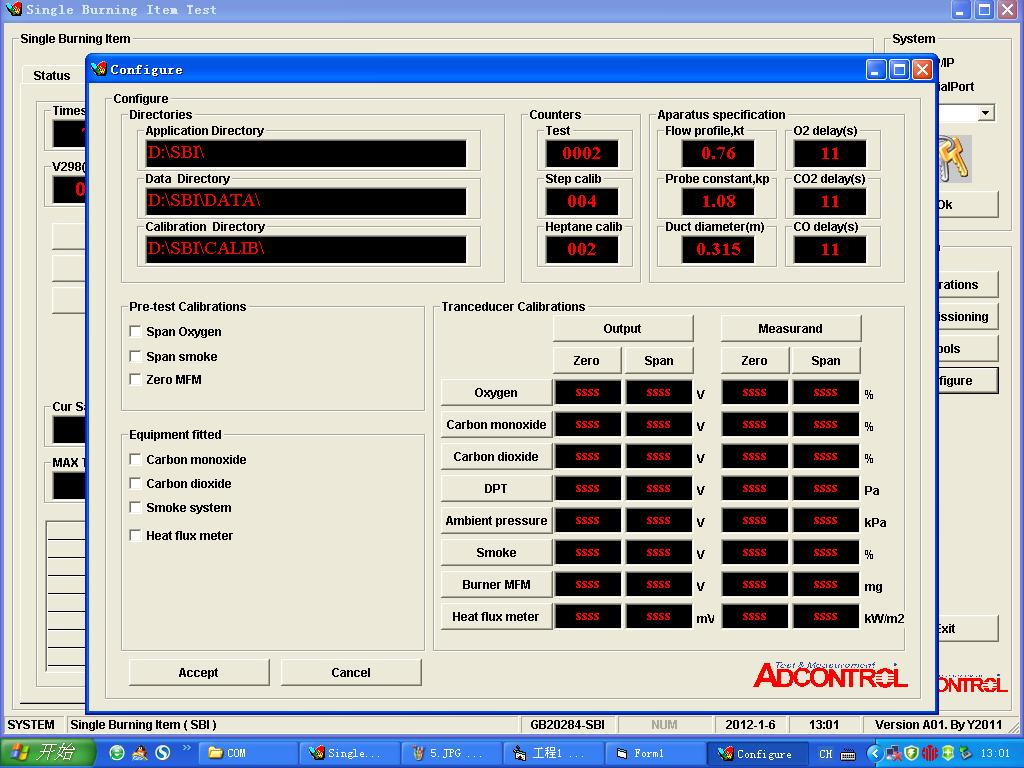

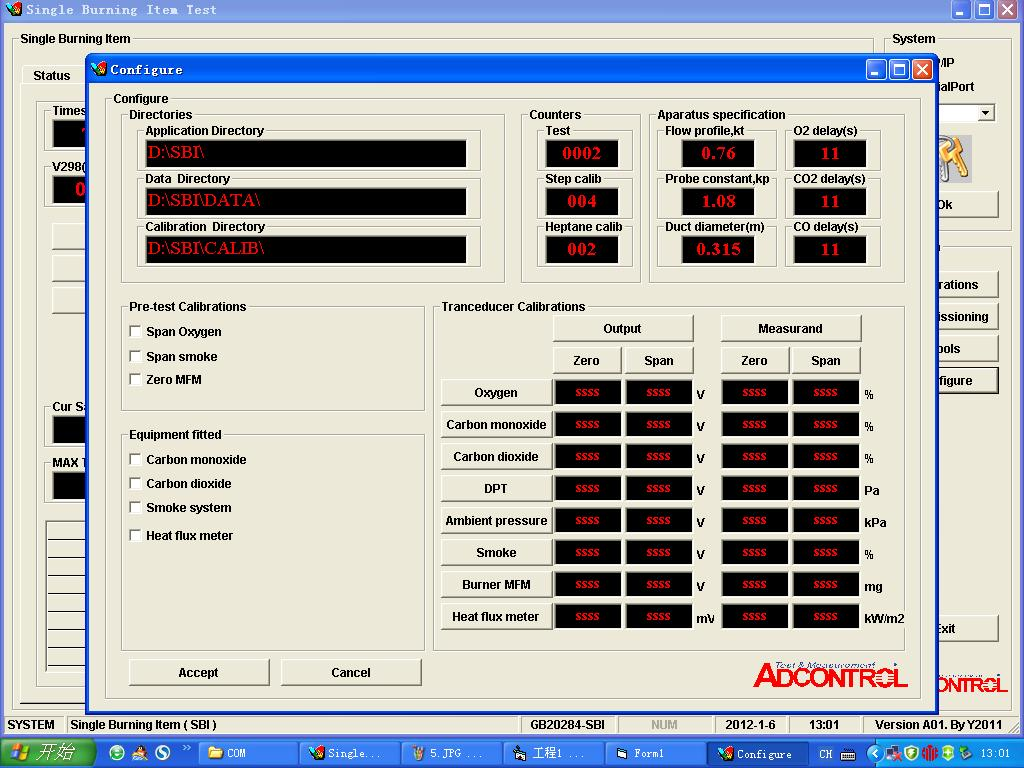

圖3-2、操作界面(2)3.6校準模式:可設置各個傳感器校準模式,包括氧氣分析儀、二氧化碳分析儀、一氧化碳分析儀、微壓差傳感器、煙密度測量系統、質量流量控制的單點或雙點校準,以獲得最佳線性;

圖3-2、操作界面(2)3.6校準模式:可設置各個傳感器校準模式,包括氧氣分析儀、二氧化碳分析儀、一氧化碳分析儀、微壓差傳感器、煙密度測量系統、質量流量控制的單點或雙點校準,以獲得最佳線性;

3.7校準程式:配有獨立的常規校準程式。程式里含有:點火前5min內HRR、氧含量和透光率的漂移;燃燒階段最后5min的HRR平均值;在點火前5min基線校準給過程中的第1min內的氧含量、透光率和HRR的各自平均值為初值;在校準測試過程中的最后1min內的氧含量、透光率和HRR的各自平均值為終值;氧含量、HRR和透光率初值和終值的差值。

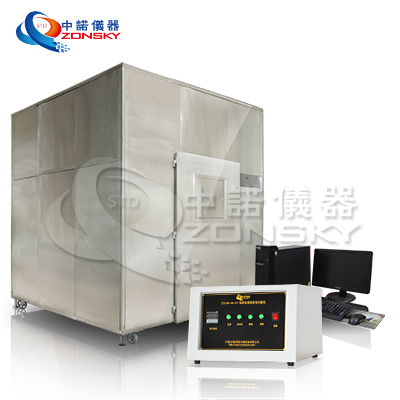

3.8 燃燒室采用方通鋼結構,內壁為不銹鋼,刷黑色耐腐蝕漆,中間采用傳熱系數為0.7W·m-2·K-1的熱絕緣棉,外壁為不銹鋼。配備鋼梯到燃燒室頂,并在室頂安裝方通護攔,確定方便于房頂維護設備及提高安全性。

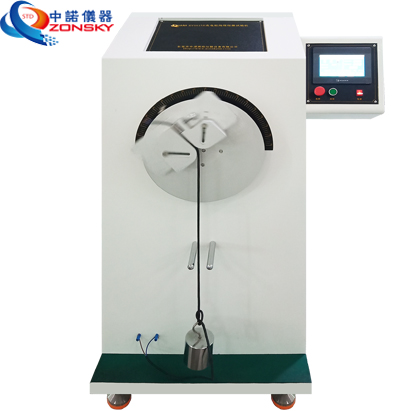

3.9試樣的安裝:采用電葫蘆吊裝;

3.10安全保護:當發現試樣完全不阻燃時,安裝有強制性滅火裝置;

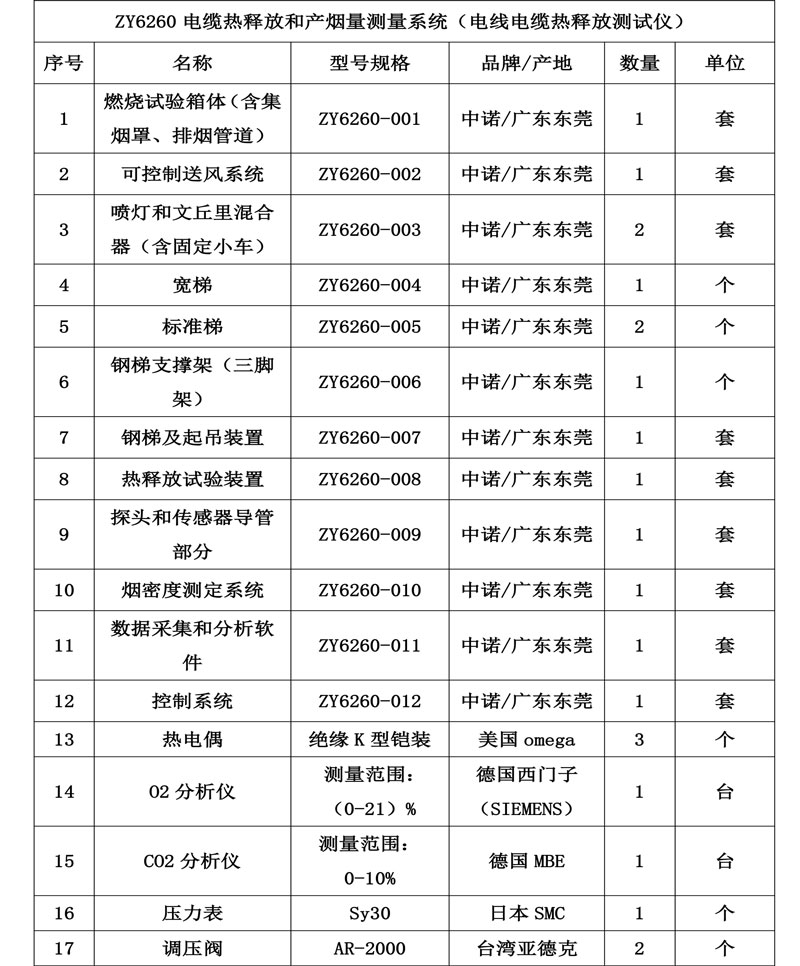

四、設備主要參數:

4.1儀器組成:燃燒室、集煙罩、空氣供給系統、標準梯、點火源、排煙管道段、取樣和測量管道段、煙密度光學測試系統、氣體分析儀、數據采集和軟件處理系統、計算機控制系統、燃燒氣體控制系統和排煙系統等部分組成。

4.2燃燒室:

4.2.1試驗箱:是一個寬(1000±50)mm,深(2000±50)mm和高(4000±50)mm的自立箱體。試驗箱的頂部安裝鋼梯一側開有出煙口,尺寸寬為300±30mm,長為1000±100mm。試驗箱的后墻和兩側采用傳熱系數約為0.7W.m-2.K-1的熱絕緣材料。符合GB/T 18380.31之5.1條款要求

4.2.2 試驗箱的材質:采用方通鋼結構,內壁為1.5mm厚不銹鋼,刷黑色耐腐蝕漆,在鋼板上包覆65mm厚的傳熱系數為0.7W·m-2·K-1熱絕緣棉,外壁為1.5mm鋼板刷客戶要求顏色的漆。配備鋼梯到燃燒室頂,并在室頂安裝方通護攔,確定方便于房頂維護設備及提高安全性。符合GB/T 18380.31 5.1條款要求;

4.2.3試驗箱正面安裝大門,門上設有鋼化玻璃視窗,能夠隨時觀察室內試驗情況。試驗過程中,大門為關閉密封狀態,防止燃燒產生的有害物質污染室內空氣。

4.2.4燃燒箱設有噴淋滅火裝置,可實現超溫報警或保護

4.3空氣供給系統:符合GB/T31248-2014之4.2節條款要求。見圖3

4.3.1試驗箱底部空氣進氣口尺寸:(800±20)×(400±10)(mm)。在空氣進氣口安裝有空氣箱,空氣通過安裝于進氣口下的空氣箱直接引入到燃燒室,空氣箱的尺寸與進氣口大小一樣。空氣箱的深度為150mm±10mm,空氣由風機通過矩形直管道吹入空氣箱中,矩形管道寬300mm±10mm,高80mm±5mm,長為800mm,其底面與空氣箱底面的間距為5~10mm;管道平行于底面,同時沿著噴燈的中心線敷設,并通過空氣箱最長邊的中間處將空氣引入。在進氣口處安裝有格柵,使空氣流動均勻并保持一致,格柵有2mm厚的鋼板制成,鋼板上鉆有標稱直徑為5mm,中心距為8mm的孔。燃燒箱裝有噴水滅火裝置。

4.3.2空氣引入風機:為變頻調速風機,由計算機自動控制空氣供給量。試驗前在矩形管道之前的圓形管道橫截面上測量空氣流量,并將空氣流量設置為8000L/min±300L/min,同時可調節至5000±500L/min用于滿足GB/T18380成束燃燒試驗,試驗過程中維持穩定的空氣流量,其偏差在設定值的10%范圍內。

圖4、自動控制空氣供給系統

4.3.3在矩形管道之前的圓形管道橫截面上裝有數顯空氣風速計,能直觀地讀出并能控制通過箱體空氣的氣體流量。

4.4鋼梯類型:見圖5

4.4.1常用鋼梯:寬(500±5),高(3500±10)mm;材質為USU304不銹鋼。安裝方式符合GB/T31248-2014之6.5.1節和GB/T18380.31-2008試驗要求;

4.4.2特殊鋼梯:在常用鋼梯后加裝不燃硅酸鈣背板,試樣的安裝要求與常用鋼梯一樣。將不燃硅酸鈣背板沿標準鋼梯固定在橫檔上,其密度為870kg/m3±50kg/m3,厚度為11mm±2mm,寬度為415mm±15mm,長度為3500mm±10mm。安裝方式符合GB/T31248-2014之6.5.1節和GB/T18380.31-2008試驗要求;

4.4.3箱體上端裝有起吊鋼梯用的電動葫蘆及支架等組成;以方便試樣在地上安裝在鋼梯上,然后吊起鋼梯及試樣安裝在固定裝置上;操作方面,裝樣便捷。

4.4.4鋼梯符合GB/T 18380.31-2008之 5.3節條款要求;

圖5常用鋼梯和特殊鋼梯

4.5吸煙罩:

4.5.1吸煙罩安裝于燃燒室排煙口的正上方,高于燃燒室排煙口200mm~400mm,最長邊與排煙口的最長邊平行,底面的最小尺寸為1500mm x 1000mm。

4.5.2空氣和煙氣混合擋板:吸煙罩上方設有一個與排煙管道相連的集煙室,為使吸煙罩里的空氣與煙氣充分混合,在進煙口處安裝有空氣和煙氣混合擋板。

4.5.3試驗過程中產生的所有氣體通過排煙管排出,整個過程不能有任何火焰的穿出和煙氣的泄漏。在常壓和25°C的條件下,系統的排煙能力大于1m3/s。通風系統的設計不基于自然通風條件,為排出電纜燃燒過程中產生的大量煙氣,系統的排煙能力為1.5m3/s以上。

4.5.4符合GB/T 31248-2014中4.3標準要求

4.6排煙管道:圖5

4.6.1排煙管道與吸煙罩相連。管道的內徑D為250-400mm,內置導流片用于均流;為了在測量點處形成均勻的流量分布,管道的直管段長度大于12D。

4.6.2排煙管道材質:采用雙層管道,內為1.2mm厚的USU304不銹鋼,中間為石棉層,外為1.2mm厚的白鐵。

4.6.3同時為了精確測量流量,我公司依照歐盟標準EN14390的規定,通過導流片,在測試段的前后形成勻流面。

4.6.4排煙管道內的體積流量:排煙管道內的體積流量設置為1.0m3/s±0.05m3/s,試驗過程中體積流量保持在0.7m3/s~1.2m3/s范圍內。

4.6.5在排煙管道中采用閥門轉換增加另一路排風管道用于GB/T18380-2022成束燃燒的試驗排煙;

4.6.6進風流量可調,調節范圍可調節至5000±500L/min用于滿足GB/T18380-2022成束燃燒試驗;

4.6.7采用外置多級干燥劑方式進行水氣和微粒物過濾;

4.7雙向探頭:

4.7.1安裝位置:雙向探頭測量排煙管道中的體積流量,探頭安裝在距排煙管道始端長度為2400mm的管道中心線位置上,至排煙管道末端的連接管道長度1200mm。探頭為長32mm,外徑16mm的圓柱體,由不銹鋼材料制成。氣室分為兩個相同的腔室,通過壓力傳感器測量兩個室的壓差。符合GB/T 31248-2014中4.5.1要求;

4.7.2差壓傳感器:采用高精度差壓變送器,測量管道差壓。為高精度雙向探頭,量程為(0~200)Pa、精度為±1Pa,壓力傳感器90%輸出響應時間最多為1s;

4.7.3熱電偶:采用復合GB/T16839.1-1997規定的K型鎧裝熱電偶測量探頭附近區域的氣體溫度。熱電偶絲徑為1.5mm。

4.8取樣探頭:取樣探頭安裝在排煙管道中煙氣充分混合處。取樣探頭為圓柱形,以此減小對其周圍煙氣流的干擾。煙氣的取樣位置沿著排煙管道的整個直徑設置,為避免煙塵阻塞取樣探頭,取樣探頭上的小孔方向調整向下。取樣探頭通過合適的取樣管與氧氣和二氧化碳氣體分析儀相連。孔直徑和數量符合GB/T 31248-2014之4.5.2節要求;

圖6排煙管道、測量段、取樣段

圖6排煙管道、測量段、取樣段

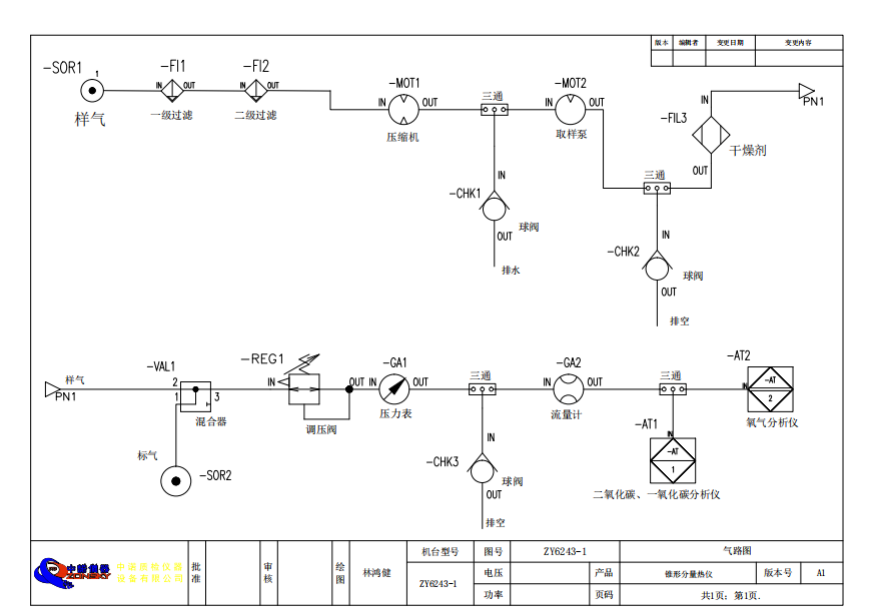

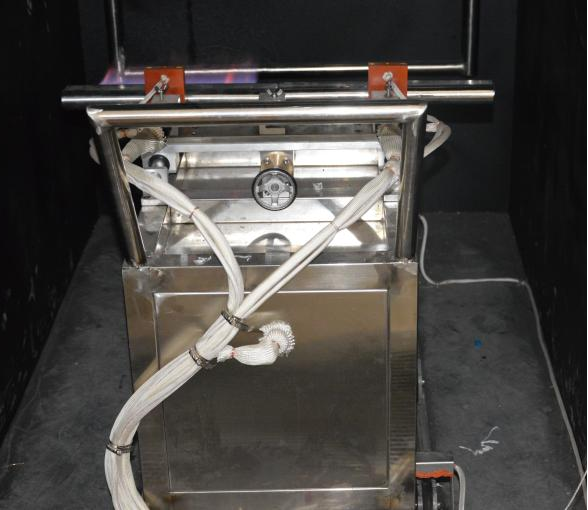

4.9采樣系統:見圖7

4.9.1采樣系統組成:由取樣管、煙塵過濾器、冷阱、干燥柱、泵和廢液調節器組成,能保證有效地采集煙氣樣品并吸收掉尾氣。

4.9.2取樣管采用PTEE耐腐蝕材料制成。

4.9.3煙塵過濾器:燃燒產生的氣體由過濾器進行多級過濾,以達到分析儀器要求的粒子濃度等級。多級過濾器采用日本富士品牌。濾頭為固體PTFE組成,內部為0.5um PTFE過濾材料。

4.9.4冷阱:抽出來的煙氣通過低溫凝結,產生水蒸氣,然后水蒸氣從煙塵中分離出來;冷阱采用壓縮機制冷,冷卻容量320KJ\h,露點穩定度0.1度,露點靜態變化0.1K。系統具備排除多余水蒸氣的能力;

4.9.5干燥柱:分離出來的煙氣再經過雙級干燥柱干燥;

4.9.6取樣泵:采用德國KNF隔膜泵,泵的排出能力在10L/min~50L/min,該泵產生大于10kpa的壓差。取樣管的末端與氧氣和二氧化碳氣體分析儀相連。

4.10風機:在排煙管道末端安裝一個排煙風機,在溫度為25°C和常壓的條件,風機的排風能力大于1.5m3/s。風機功率為7.5kw。

圖7、采樣系統(前期處理系統)

4.11煙密度測量設備:采用兩種不同的測量技術進行煙密度測量。符合GB/T31248-2014之4.7節標準要求。

4.11.1設備安裝位置:安裝在排煙管道內氣流混合均勻的位置;

4.11.2白光系統采用柔性接頭將白光型光衰減系統安裝與排煙管道的測管上,且包含以下裝置

4.11.2.1白熾燈:在2900K±100K的色溫下使用;為6V,10W的白熾燈、加直流電源器,提供穩定的直流電,且電流波動范圍在0.5%以內(包括溫度,短期和長期穩定性);

4.11.2.2透鏡系統:用以將光聚成一直徑至少為20mm的平行光束。光電管的發光孔應位于其前面的透鏡的焦點上,且其直徑(d)應視透鏡的焦距(f)而定以使d/f小于0.04。

4.11.2.3探測器:為日本濱松光學測量元件,測量范圍為400-750nm可見光范圍,透過率精度為0.01%,光密度范圍為0-4,煙密度精度為±1%,其光譜分布響應度與CIE的V(λ)函數(光照曲線)的重合精度達到±5%;在1%~100%的探測器輸出范圍內,其輸出值應在所測量透光率的3%以內或絕對透光率的1%以內保持線性;

4.11.2.4光衰減系統的90%響應時間不應超過3s,應向側管內導入空氣以使光學器件保持符合光衰減漂移要求的潔凈度,可使用壓縮空氣來替代自吸式系統。光衰減系統的校準應符合GB/T 31248-2014中附錄F.4要求,

4.11.2.5具體參數如下:

4.11.2.5.1 光源:進口德國飛利浦白熾燈

4.11.2.5.2標稱功率:10W

4.11.2.5.3標稱電壓:6V

4.11.2.5.4精度:±0.01V

4.11.2.5.5接受器:為日本濱松硅光電池,經板卡放大信號,通過I/O板卡輸入到電腦,光譜響應與國際照明委員長(CIE)的測光儀相匹配。

4.11.3激光系統:激光光度計應使用輸出功率在0.5 mW~2.0 mW的氦-氖激光。測管內應導入空氣,光學器件保持符合光衰減漂移要求的潔凈度(F.4.2),可用壓縮空氣代替自吸入的空氣。

4.12煙氣分析設備:

4.12.1氧氣分析儀:為德國SIEMENS整機原裝進口,順磁式。

4.12.1.1 測量范圍:16%~21%(VO2/Vair)范圍內的量氧氣濃度

4.12.1.2 信號輸出:4-20mA;

4.12.1.3 分辨率100×10-6

4.12.1.4 相對濕度:<90%(無凝結);

4.12.1.5 線性度偏差:<±0.1% O2;

4.12.1.6 零點漂移:≤0.5%/月;

4.12.1.7 量程漂移: ≤0.5%/月

4.12.1.8 內部信號處理時間小于1S;

4.12.1.9 響應時間:12s

4.12.1.10 重復性:<±0.02% O2;

4.12.1.11 本機顯示:LCD液晶顯示屏(帶背光)

4.12.1.12 模擬輸出:4~20mA 750Ω

4.12.1.13 環境溫度:5℃~+45℃;供電:220VAC±10%,50~60Hz。

4.12.1.14 在30min的周期內,測試氧氣分析儀的噪聲和漂移應不超過0.01%,分析儀到數據采集系統的輸出最小分辨率應為0.01%;

圖8-1、西門子原裝進口分析儀(1)

圖8-2、西門子原裝進口分析儀(2)

4.12.2 二氧化碳(CO2)測量儀器:

4.12.2.1采用紅外線(IR)測量,傳感器和板卡由德國MBE公司進口;

4.12.2.2測量范圍:0-10%;

4.12.2.3重復性:<±1%

4.12.2.4零點漂移:≤ 0.5%/月

4.12.2.5量程漂移: ≤ 0.5%/月

4.12.2.6分析儀線性度:不低于滿量程1%

4.12.2.7響應時間:12s

4.12.2.8數據采集系統的輸出分辨率優于100×10-6

4.12.2.9模擬輸出:4~20mA 750Ω

4.12.2.10環境溫度:5℃~+45℃

4.12.2.11供電:220VAC±10%,50~60Hz 5000W

4.12.2.12 30min內分析儀的噪聲漂移均不超過100 ×10-6

4.12.3分析儀器前期預處理:在對試驗過程中產生的煙氣進行氧氣和二氧化碳含量分析前,進行前期處理,保證煙氣干燥以及達到分析儀器要求的粒子濃度等級。前期處理由冷凝、過濾器、德國KNF取樣泵、流量計以及管路組成。

4.13整臺試驗儀器的標定:

①點火源(尺寸和火源驗證);②質量流量計;③小推車;④油盤:0.4mm2;⑤煙密度測量系統校準;⑥硅酸鈣板;⑦流量分布測量;⑧采樣滯后時間測量;⑨校準結果應符合GB/T31248-2014條款5.5.4的要求;⑩標準梯和寬梯的尺寸

4.13.1.流量分布測量:流速分布因子Kc測量,配備雙向探頭測量;

4.13.2采樣滯后時間測量;采用電腦軟件對所有數據做了修正;

4.13.3調試校準:

4.13.3.1日常測試使用的Kt因子校準:采用丙烷和甲醇燃料進行校準后,計算最終的校準因子Kt;即流速分布的Kc因子承以丙烷和甲醇燃料最終的修正系數;

4.13.3.2氣體分析儀采用標氣校準:氮氣一瓶,二氧化碳氣體一瓶;

4.13.3.3 HRR校準:采用氣體噴燈和液體燃燒方式校準;采用不同熱釋放速率等級進行校準(20kW~200kW)。

4.13.3.4煙氣測量系統穩定性的校準: 通過記錄0min和30min光接收器的輸出信號讀數之差的絕對值為漂移。通過計算該線性趨勢線的均方跟(r.m.s)偏差來確定噪聲;輸出穩定性判定:噪聲和漂移小于初始值的0.5%;

4.13.3.5白光系統測量準確性校準:采用標準濾光片25%、50%、75%校準;

4.13.3.6煙氣測量系統的校準:采用庚烷燃燒時記錄前后數據。判定標準:校準試驗結束時與試驗前測得透光率的偏差在±1%內;校準試驗測得的TSP(總產煙量)與庚烷質量損失的比值在(110±25)m2/1000g范圍內。

庚烷的燃燒校準(油盤尺寸:外徑3505mm,高度1505mm,厚度3.00.5mm;硅酸鈣板尺寸400×400mm)

4.13.4常規校準:配有獨立的常規校準程式。按照GB/T31248-2014之5.5設計了常規校準程式。4.13.4.1校準程式:

A、點火前5min內HRR、氧含量和透光率的漂移;

B、燃燒階段最后5min的HRR平均值;

C、在點火前5min基線校準給過程中的第1min內的氧含量、透光率和HRR的各自平均值為初值;

D、在校準測試過程中的最后1min內的氧含量、透光率和HRR的各自平均值為終值;

E、氧含量、HRR和透光率初值和終值的差值。

4.13.4.2校準結果符合以下要求:

A、燃燒階段最后5min內的HRR平均值與設定值的偏差在設定值20.5kw或30kw的±5%以內;

B、氧含量初值和終值的差值小于0.02%;

C、透光率初值和終值的差值≤透光率值的1%;

D、HRR初值和終值的差值小于2kw;

E、點火前5min內透光率的漂移值小于1%;

F、點火前5min內氧含量的漂移小于0.02%;

G、點火前5min內HRR的漂移值小于2kw。

4.14.點火源:

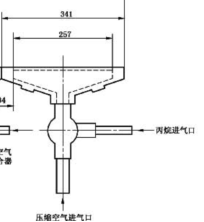

4.14.1噴燈:二個帶型丙烷燃氣噴燈及其配套流量計和文丘里混合器(詳情見下圖)

4.14.2噴燈尺寸:供火表面尺寸應為長341mm×寬30mm的扁平金屬板,含有242

圖9點火源

個φ1.32mm的氣孔,分別為81、80和81三排交錯排列,分布在標稱尺寸257×4.5mm的范圍內;

A、每一個噴燈鉆有242個¢1.32mm的噴火孔

B、燃燒氣體:純度達95%的丙烷。(客戶自備)

C、助燃氣體:壓縮空氣。(氣壓需達到10Mba以上)客戶自備

D、空氣流量: (600~6000)mg/min可調。

C、丙烷流量:(200~2000±0.5)mg/min可調。

D、20.5kw噴燈:丙烷的質量流量為442mg/s±10mg/s,空氣的質量流量為1550mg/s±95mg/s;

E、30kw噴燈:丙烷的質量流量為647mg/s±15mg/s,空氣的質量流量為2300mg/s±140mg/s;

4.14.3噴燈位置:水平放置,距電纜試樣前表面應為(75±5)mm,距試驗箱底部應為(600±5)mm,并與鋼梯軸線對稱,供火點位于鋼梯兩根橫檔之間的中心,且距試樣下端≥500mm;

4.14.4固定燃燒噴燈用小車:小車由一個載燈平臺、四個車輪和推車把手組成,高度符合試驗時噴燈火焰的高度。

4.14.5自動點火裝置:噴燈旁邊安裝有電子自動點火系統,可以實現遠距離點火;控制器具有熄火檢測報警功能,能夠確保兩種功率火源(20.5kW、30kW)穩定輸出。

4.14.6質量流量:采用中韓合資七星華創質量流量計,量程:0~2.5g/s,其中在量程范圍(0.6~2.5)g/s;精度1%;數顯,帶4~20mA輸出,通過采集卡直接可由電腦控制,反應速度快,控制精度高。

4.15數據采集精度及采集時間:

4.15.1O2和CO2,精度為100×10-6(0.01%);

4.15.2溫度測量:0-400℃; 精度±0.5℃;

4.15.3測量室內空氣相對濕度裝置:20%~80%,精度5%;

4.15.4時間記錄系統精度:0.1S;

4.15.5測試時間:1~99m/s可設定;

4.15.8其他參數的精度:為滿量程輸出值的0.1%;

4.15.9采集時間:采集系統每3s自動采集儲存一次,包含以下參數:①時間、②通過燃燒器的丙烷氣體的質量流量、③雙向探頭的壓差、④相對光密度、⑤O2濃度、⑥CO2濃度、⑦排煙管道中氣體的體積流量、⑧透光率、⑨小推車底部空氣導入口處的環境溫度。計算材料的熱釋放速率時,每30s取一次平均值;計算材料的產煙速率時,每60s取平均值。根據上述測量數據,計算材料的熱釋放速率、熱釋放總量、燃燒增長速率指數,產煙速率和產煙指數。

4.15.10采集板卡:采用臺灣研華數據采集板卡。

4.16計算機控制系統:

4.16.1采用儀器設備專用開發軟件LabeView及數據采集控制卡;控制試驗過程中可以實時查看試驗數據曲線,可實現自動數據采集和處理、數據保存和輸出測定結果,數據采集和分析軟件成熟易用,可實現并記錄采集進風量數據。

4.16.2校準程式:配有獨立的常規校準程式。程式里含有:點火前5min內HRR、氧含量和透光率的漂移;燃燒階段最后5min的HRR平均值;在點火前5min基線校準給過程中的第1min內的氧含量、透光率和HRR的各自平均值為初值;在校準測試過程中的最后1min內的氧含量、透光率和HRR的各自平均值為終值;氧含量、HRR和透光率初值和終值的差值。

4.16.3 試驗記錄(3秒/次)按編號存儲,可隨時查詢;可以實時查看試驗報表打印效果,只需點擊開始、計算和保存等按鈕就可完成,使用簡便。儲存以下有關數值:

時間(s)、通過燃燒器的丙烷氣的質量流量(mg/s)、雙向探頭的壓差(Pa)、相對光密度、O2濃度(V氧氣/V空氣)%、CO2濃度(V二氧化碳/V空氣)%、底部空氣導人口處的環境溫度(K);

圖10、控制系統

4.16.4同時增加數據調取功能,可以加載以往的實驗數據進行從新計算并形成報告。

4.16.5我司中標后準備兩種不同規格的樣品纜,在三家具備CNAS能力認可的燒試驗室進行同類纜每家兩組的試驗比對;

五、整機性能:

5.1整機使用空間:長11米,寬7米,高5.5米以上(含控制室、制樣區域、燃氣室等空間)

5.2控制室建設:長3米,寬3米,高2.8米(由需方負責);

5.3所有儀器設備在滿足標準要求參數和精度的前提下,滿足先進性、成熟性的要求;

5.4我司已勘察現場對現場情況已了解,按實驗室場地具體情況科學設計,方便使用和易于維護。

5.5整機功率:AC380V,三相五線制;功率:>15kw;

5.6設備具有下列安全保護裝置:電源超載、 短路保護、控制回路過載保護。

圖11-1、界面風格(1)

圖11-2、界面風格(2)

圖12-1、生成曲線(1)

圖12-2實時采集數據(2)

六、環境使用條件:

6.1地面平整,通風良好,不含易燃、易爆、腐蝕性氣體和粉塵。

6.2附近沒有強電磁輻射源。

6.3設備周圍留有適當的維護空間。

6.4溫度:5℃~30℃。

6.5氣壓:86~106kpa。

6.6現場要配備AC380V/50HZ,三相五線制;

6.7要求用戶在安裝現場為設備配置相應容量的空氣、電力開關,并且此開關必須是獨立專門供本設備使用。

6.8設備不工作時,環境的溫度應保持+0~45℃以內。

七、設備設備驗收方式

7.1設備符合 GB/T 31247 2014 《燃燒性能等級及判定》 條款4.2電纜及光纜燃燒性能等級判據和條款5.2燃燒滴落物 微粒等級和GB/T31248 2014《電纜和光纜在受火條件下的火焰蔓延、熱釋放和產煙特性試驗方法》條款4試驗裝置和條款5試驗裝置的標定的要求。

7.2設備到貨后經需方確認,再進行安裝調試至正常運行后,委托計量機構進行檢定校準。計量費用由我司支付。

7.3檢定校準參數:

7.3.1 1K型熱電偶;

7.3.2煙密度測量系統:輸出穩定性的檢測(噪聲和漂移應小于初始值的0.5%)、白光系統的濾光片校核(光密度應不超過濾光片理論值的±5%(透光率)或0.01(光密度));

7.3.3氣體分析設備:氧氣分析儀:輸出的噪聲和漂移總量應不超過( VO2 / Vair )的 0.01% 、量程和示值誤差、響應時間應不超過12s、最小分辨力為0.01%、重復性;

7.3.4二氧化碳分析儀:噪聲和漂移、量程(至少為 0~10%)和示值誤差、響應時間應不超過12s 、線性度應不低于滿量程的 1% 、重復性、分析儀對校準氣體輸出應不超過0.1% (VCO2 / Vair );對氮氣的輸出應為(00.00±0.02)%;

7.3.5質量流量計;

7.3.6風速儀。

7.4核查參數:

7.4.1空氣供給系統:空氣箱深度150mm±10mm;矩形直管道寬300mm±10mm、高80mm±5mm、長至少為800mm;格柵:厚度2mm,標稱直徑為5mm、中心距為8mm的鉆孔;

7.4.2吸煙罩:底面的最小尺寸為1500mm×1000mm;

7.4.3排煙管道:導流片尺寸;排煙管道內徑250~400mm,長度應大于12D;

7.4.4雙向探頭:探頭尺寸:長32mm,外徑16mm的圓柱體;K型熱電偶的熱電偶絲直徑不能超過1.5mm;

7.4.5取樣探頭:直徑為10mm,探頭上游孔徑為2mm,下游孔徑為2mm(雙向)或3mm(單向);

7.4.6取樣管:泵的壓強差應大于10kPa,氣體流量為10~50L/min;

7.4.7庚烷的燃燒校準(油盤尺寸:外徑3505mm,高度1505mm,厚度3.00.5mm;硅酸鈣板尺寸400×400mm);

7.4.8設備完好,配件齊全,安裝調試后經樣品測試各項功能正常使用。

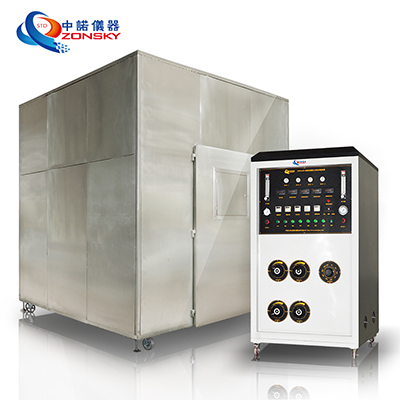

八、煙氣處理設備(凈化量1萬煙塵凈化系統)

8.1適用范圍:

8.2符合標準:8.1.1適用于燃燒設備,單機及成束線纜燃燒凈化。凈化量為每小時1萬立方米的凈化系統。

8.1.2本煙氣處理設備是電纜成束燃燒熱釋放試驗裝置配套環保設備,主要功能對電線電纜在特定的試驗條件下,對垂直安裝的成束電線電纜或光纜的火焰蔓延、熱釋放和產煙特性進行檢測評價后,完成電線電纜B1級燃燒試驗后,對排放廢氣進行無害化處理,使其達到國家規定排放要求。

8.3詳細介紹:8.2.1符合GB16297-1996 《大氣污染綜合排放標準》;

8.2.2符合GB9078-1996《工業爐窯 大氣污染物排放標準》;

8.2.3符合GB14554-1993《惡臭污染物排放標準》;

8.2.4符合當地環評要求。

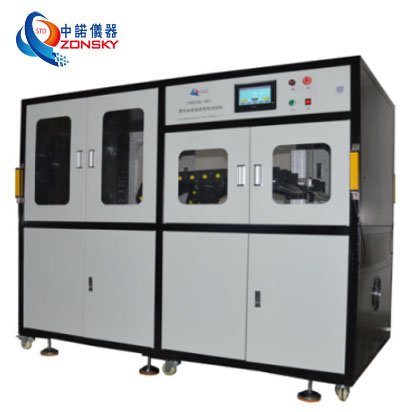

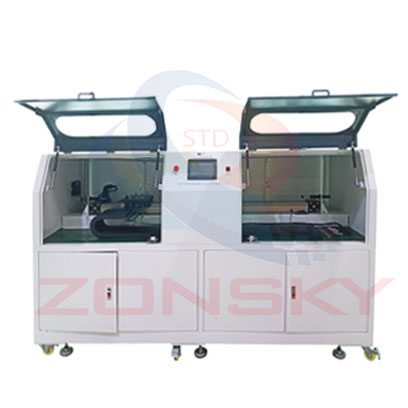

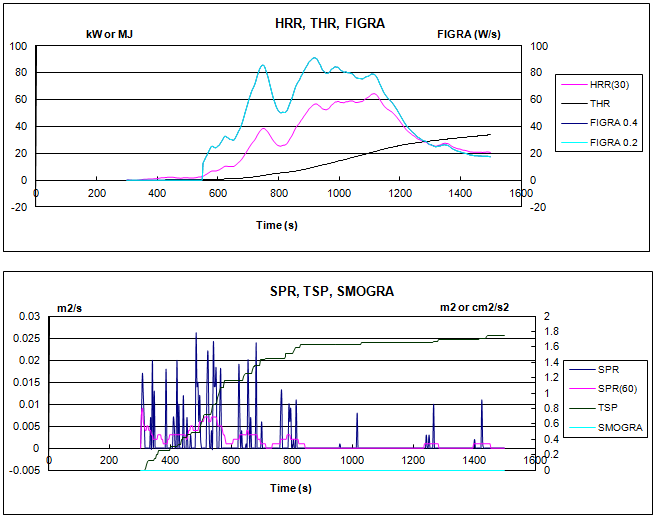

8.4.1水洗噴淋凈化塔8.3.1整個凈化系統有四個部分組成,分別為水洗噴淋凈化塔、堿洗噴淋凈化塔、濕式靜電吸附除塵裝置、活性炭吸附除臭箱;

8.3.2本設備的功能包含廢氣收集總管道、一次除塵裝置(水洗噴淋凈化塔)、靜電吸附裝置(濕式靜電吸附除塵裝置)、二次除塵裝置(堿洗噴淋凈化塔)、二次吸附裝置(活性炭吸附除臭箱)等四種不同的組合處理方式。

8.3.3本煙氣處理設備達到的具體效果要求:電線電纜燃燒(包括成束、熱釋放、煙密度耐火、單根燃燒、負載等燃燒試驗設備)廢氣處理系統需對試驗過程中由電線電纜中聚氯乙烯、聚乙烯、硅橡膠、聚烯烴類、粘膠劑(有機硅脂為主)等非金屬材料可燃物在試驗時會在瞬時間產生高濃度的粉塵、焦油、無機和有機刺激性氣體等廢氣進行專業的凈化處理,達到環保排放要求。需要保證凈化后的廢氣排放滿足《大氣污染物綜合排放標準》(GB16297-1996)《惡臭污染物排放標準》(GB 14554-1993)、《合成樹脂工業污染物排放標準》(GB31572-2015)、《揮發性有機物無組織排放控制標準》(GB37822-2019)、《2020年揮發性有機物治理攻堅方案》(環大氣〔2020]33 號)、《揮發性有機物排放控制標準》(DB 61/T 1061-2017)以及昆明當地對于廢氣排放的環保要求等相關標準和法律法規的要求。

8.3.4本設備運行環境要求:本設備運行部分安裝于檢測實驗室樓體內,運行時噪聲應滿足當地環保要求的規定,以及相關法律法規的要求。

8.3.5我司在響應文件中明確相關關鍵元件、器件清單、功用及來源地。(詳見主要配置清單)

8.3.6我司于設備加工制作前,與采購人溝通并設計出設備安裝尺寸圖不得破壞采購人現有建筑的主體結構,與采購人溝通后的基礎改造,安裝后應恢復原貌。

8.3.7我司負責廢氣輸入集成管道應與主設備輸出端合理對接,保證效果。

8.4設備相關的各種廢氣處理工藝技術介紹(四種不同工藝)

8.4.1.1工作原理

8.4.1.2噴淋塔結構形式當混合氣從洗滌塔底部通入洗滌塔,由于塔板間存在產物組分液體,產物組分氣體液化的同時蒸發部分,而雜質由于不能被液化或凝固,當通過有液體存在的塔板時將會被產物組分液體固定下來,產生洗滌作用,洗滌塔就是根據這一原理設計和制造的。洗滌塔利用氣體與液體間的接觸,而將氣體中的污染物傳送到液體中,然后再將清潔氣體與被污染的液體分離,達到清凈空氣的目的。廢氣經由填充式酸霧洗滌塔,采用氣液逆向吸收方式處理,即液體自塔頂向下以霧狀(或小液滴)噴撒而下。廢氣則由塔體(逆向流)達到氣液接觸之目的。此處理方可冷卻廢氣、調理氣體及去除顆粒,再經過除霧段處理后,排入大氣中。

8.4.1.3噴淋水泵:8.4.1.2.1噴淋塔筒體直徑2000mm*高4500mm 厚1.5mm,不銹鋼材質。處理量≥10000m3/h,凈化率≥70%。

8.4.1.2.2噴淋吸收系統主要由填料、噴淋裝置、除霧裝置、噴淋液循環泵、吸收塔組成。具體由貯液箱,塔體、進風段、噴淋層、填料層、旋流除霧層、觀檢窗出風口等組成。

8.4.1.2.3填料:填料主要為布風裝置,布置于吸收塔噴淋區下部,煙氣通過托盤后,被均勻分布到整個吸收塔截面。托盤結構為帶分隔圍堰的多孔板,托盤被分割成便于吸收塔入孔進出的板片,水平擱置在托盤支撐的結構上。

8.4.1.2.4噴淋裝置:吸收塔內部噴淋系統是由分配母管和噴嘴組成的網狀系統。每臺吸收塔再循環泵均對應一個噴淋層,噴淋層上安裝空心錐噴嘴,將噴淋液霧化。噴淋液由吸收塔再循環泵輸送到噴嘴,噴入廢氣中。噴淋系統能使漿液在吸收塔內均勻分布,流經每個噴淋層的流量相。二層噴淋(每層八只螺旋噴嘴)

8.4.1.2.5防霧裝置:用于分離煙氣攜帶的液滴。吸收塔除霧器布置于塔頂部最后一個噴淋組件上部。煙氣穿過循環漿液噴淋層后,再連續流經除霧器時,液滴由于慣性,留在擋板上。被滯留的液滴含有固態物,存在擋板結垢的危險,需定期經行清洗,除去所含漿液霧滴。

8.4.1.2.6噴淋液循環泵:用于吸收塔內噴淋液的再循環。采用單流和單級臥式離心泵,泵頭采用耐腐蝕材料。循環水量:1.0立方米,水泵功率5.5kw

8.4.1.2.7漿液再循環系統采用單元制,噴淋層配一臺洗滌液循環泵。循環系統使用一段時間后,循環液廢水最終排入廢水處理池。

8.4.1.4性能指標:1)流量:29M3/h

2)揚程:20M

3)進口徑:65mm

4)出口徑:50mm

5)功率:5.5kw

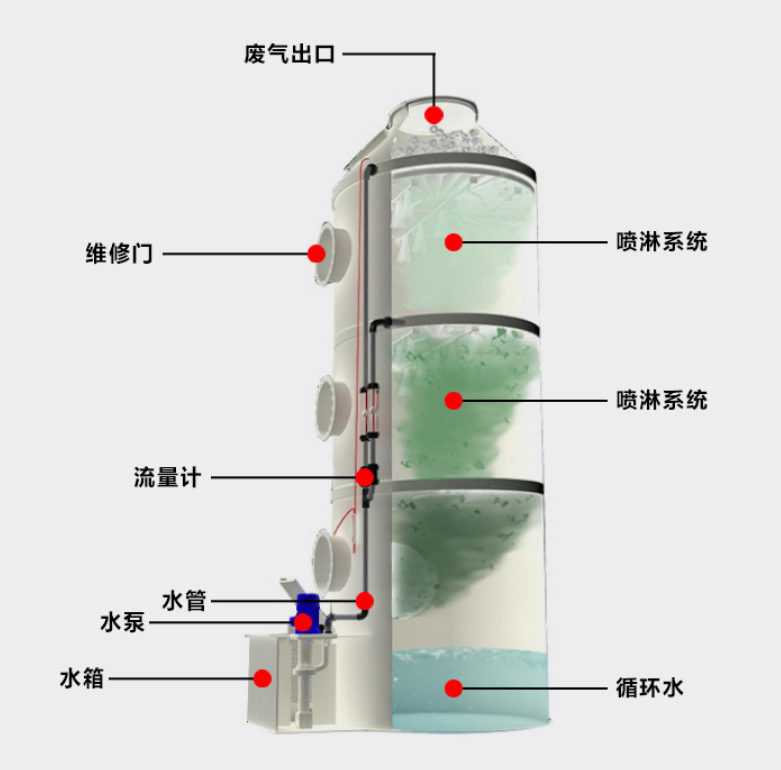

8.4.2堿洗噴淋凈化塔1)噴淋塔筒體直徑2000mm高4500mm 厚1.5mm,不銹鋼材質。

2)處理量≥10000m3/h,凈化率≥70%。

3)進氣開口:從側下方進氣,為直徑600mm;

4)出氣口:頂部開口直徑為600mm;

5)凈化量:10000立方米/h

8.4.3濕式靜電吸附除塵裝置8.4.2.1堿洗噴淋凈化塔結構與水洗噴淋凈化塔結構基本一致,只是增加一個自動加藥箱,保證噴淋循環水的PH值處于堿性狀態。

自動加藥箱

8.4.2.2工藝流程:燃燒的煙塵(酸性)氣體從塔體下方進氣口沿切向進入凈化塔,在通風機的動力作用下,迅速充滿進氣段空間,然后均勻地通過均流段上升到第一級填料吸收段。在填料的表面上,氣相中酸性物質與液相中堿性物質發生化學反應。反應生成物油(多數為可溶性鹽類)隨吸收液流入下部貯液槽。未完全吸收的酸性氣體繼續上升進入第一級噴淋段。在噴淋段中吸收液從均布的噴嘴高速噴出,形成無數細小霧滴與氣體充分混合、接觸、繼續發生化學反應。然后酸性氣體上升到第二級填料段、噴淋段進行與第一級類似的吸收過程。第二級與第一級噴嘴密度不同,噴液壓力不同,吸收酸性氣體濃度范圍也有所不同。在噴淋段及填料段兩相接觸的過程也是材熱與傳質的過程。通過控制空塔流速與滯貯時間保證這一過程的充分與穩定。對于某些化學活潑性較差的酸性氣體,尚需在吸收液中加入一定量的表面活性劑。塔體的最上部是除霧段,氣體中所夾帶的吸收液霧滴在這里被清除下來,經過處理后的潔凈空氣從凈化塔上端排氣管放入大氣。

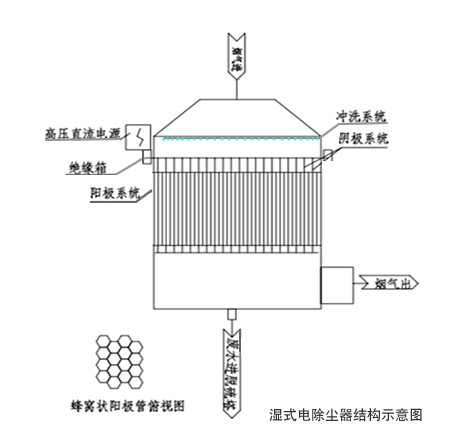

8.4.4活性炭吸附箱8.4.3.1濕式靜電除塵器主要由濕式電除塵器本體、陽極系統(集塵極)、陰極系統(電暈線)、高頻電源、噴淋系統、熱風吹掃系統等組成。內部結構如下圖:

8.4.3.2工作原理:濕式靜電凈化器由高壓靜電裝置和電除霧器本體組成,其工作原理與靜電除塵器一樣,只是沉淀極采用管束結構,每個沉淀極管對應1根陰極電暈線。工作時利用高壓靜電裝置對架設在濕式靜電除霧除塵器內的電暈線施加負的高壓電,從而在電暈線和沉淀極管之間形成不均勻的高壓靜電場并且兩個電極是同軸布置的沉淀極管內各點的電場強度與該點和電暈線之間的距離成反比。在電場力的作用下,整個沉淀極管內部都形成電暈區,在電暈區內,高濃度的負離子(電子)從電暈電極源源不斷地向沉淀極管做定向運動從而形成電暈電流。

濕式靜電吸附除塵裝置

8.4.3.3性能特點:

8.4.3.3.1除塵效率高:在適當溫度條件下,脫硝效率可達到80%乃至90%以上。

8.4.3.3.2處理范圍廣:除塵效率:去除率85%~93%;除霧效率:去除率85%~97%;除金屬效率:去除率達75%。

8.4.3.3.3低水耗:沖洗水可設集水盤收集經膜過濾循環使用或直接作為脫硫塔工藝補水。

8.4.3.3.4設備壽命長:主體設備使用壽命一般按25 ~30年設計考慮

8.4.4.4性能特點:8.4.4.1活性炭是一種很細小的炭粒, 有很大的表面積 ,而且炭粒中還有更細小的孔——毛細管.這種毛細管具有很強的吸附能力,由于炭粒的表面積很大,所以能與氣體(雜質 )充分接觸,當這些氣體(雜質)碰到毛細管就被吸附,起凈化作用。活性炭吸附的實質是利用活性炭吸附的特性把低濃度大風量廢氣中的有機溶劑吸附到活性炭中。活性炭吸附 法主要用于低濃度氣態污染物的脫除。

8.4.4.2活性炭吸附箱原理當廢氣由風機提供動力,負壓進入吸附箱后進入活性炭吸附層,由于活性炭吸附劑表面上存在著未平衡和未飽和的分子引力或化學鍵力, 因此當活性炭吸附劑的表面與氣體接觸時,就能吸引氣體分子,使其濃聚并保持在活性炭表面,此現象稱為吸附。利用活性炭吸附劑表面的吸附能力,使廢氣與大表面的多孔性活性炭吸附劑相接觸,廢氣中的污染物被吸附在活性炭表面上,使其與氣體混合物分離,凈化后的氣體高空排放。活性炭吸附箱是一種干式廢氣處理設備,由箱體和填裝在箱體內的吸附單元組成。

8.4.4.3活性炭吸附箱的使用范圍活性炭吸附箱主要用于大風量低濃度的有機廢氣處理。活性炭吸附劑可處理凈化多種有機和無機污染物:苯類、酮類、醇類、醚類、烷類及其混合類有機廢氣、酸性廢氣、堿性廢氣;主要用于制藥、冶煉、化工、機械、電子、電器、涂裝、制鞋、橡膠、塑料、印刷及環保脫硫、除臭和各種工業生產車間產生的有害廢氣的凈化處理。

8.4.4.5活性炭吸附箱性能:8.4.4.4.1吸附效率高,能力強;

8.4.4.4.2能夠同時處理多種混合有機廢氣;凈化效率≥95%;

8.4.4.4.3設備構造緊湊,占地面積小,維護管理簡單,運轉成本低廉;

8.4.4.4.4采用自動化控制運轉設計,操作簡易、安全;?5、全密閉型,室內外皆可使用。

8.4.4.4.5設備的選用?吸附塔從性能上分:高效型、標準型和經濟型。?吸附塔材質:鍍鋅鋼板。

8.4.5整機性能:8.4.4.5.1整機凈化量:凈化量10000立方米/小時,進出氣口為直徑600mm;

8.4.4.5.2活性炭:碘值500,防水,

8.4.4.5.3外形尺寸:長2000mm*寬1150mm*高1300mm, 碳鋼板噴涂;

8.4.4.5.4進出口:直徑600mm

九、驗收方式:8.4.5.1整機凈化量:凈化量10000立方米/小時,進出氣口為直徑600mm;

8.4.5.2抽風風機:22kw;

8.4.5.3風量:(15362-21502)m3/h;

8.4.5.4全壓:(3543-2804)Pa;

8.4.5.5主管道采用直徑600mm不銹鋼管;

設備安裝后,由供應商和采購人共同委托的資質的專業檢測機構至少對以下參數進行檢測,檢測合格后方可進入驗收程序。”

(1)設備運行噪聲滿足相關標準;

(2)活性炭吸附性,碘值>800mg/g,活性炭裝填量≥1.1m3;

(3)設備應能處理有害氣體成份苯、甲苯、二甲苯等 VOCs有機廢氣,凈化后的廢氣需符合GB 16297-1996《大氣污染物綜合排放標準》;

(4)處理后的廢氣應滿足以下要求:

序 號

污染物

最高允許排放濃度(mg/m3)

污染物排放監控位置

1

顆粒物

120

生產設施排氣筒(15m)

2

非甲烷總烴

120

3

二氧化硫

35

4

氮氧化物

50

5

煙氣黑度(林格曼黑度,級)

1

(5)我司配合采購人進行設備安裝改造,直至達到當地環評驗收要求。